在冲击负载频繁的工况下,中空旋转平台面临诸多挑战。冲击力会使平台内部部件承受瞬间的高应力,可能导致部件变形、磨损加剧,甚至引发结构损坏。这不仅影响平台的定位精度和运行稳定性,还会缩短平台的使用寿命。因此,除了加强平台刚性外,通过合理调整相关参数,能有效保护平台,确保其在恶劣工况下正常运行。

二、操作:参数调整的具体操作方法电机控制参数调整

加减速时间:适当增加电机的加减速时间。例如,将原本较短的加减速时间从0.5秒延长至1 - 2秒。在启动和停止过程中,缓慢的速度变化可使平台平稳过渡,减少因速度突变产生的惯性冲击。在PLC或驱动器的参数设置界面中,找到加减速时间设置选项,输入新的时间值并保存。

转矩补偿:根据负载特性,合理调整电机的转矩补偿参数。对于冲击负载频繁的工况,适当提高低速转矩补偿值,可增强电机在启动和克服冲击时的输出转矩,避免电机因转矩不足而失步。通过驱动器的转矩补偿设置功能,逐步增加补偿值,并观察平台在运行过程中的表现,直至达到最佳效果。

传动系统参数优化

传动比调整:在条件允许的情况下,适当增大传动比。例如,通过更换不同齿数比的齿轮或调整减速机的传动比,使电机的输出转速降低,转矩增大。这样在面对冲击负载时,传动系统能更好地传递动力,减少冲击对平台的影响。但需注意,传动比的调整可能会影响平台的运行速度,需综合考虑工况需求。

间隙补偿:对于存在传动间隙的系统,设置合适的间隙补偿参数。通过控制系统实时监测平台的运行位置,当检测到反向运动时,提前补偿传动间隙,避免因间隙导致的冲击和定位误差。在控制系统中,根据实际测量的传动间隙大小,输入相应的补偿值,并进行多次测试和调整,确保补偿效果准确。

三、适用于冲击负载工况的产品与参数电机推荐

伺服电机:推荐具有高过载能力的伺服电机。

电机驱动器:选择具备先进的转矩控制算法和动态响应能力的驱动器。

传动部件推荐

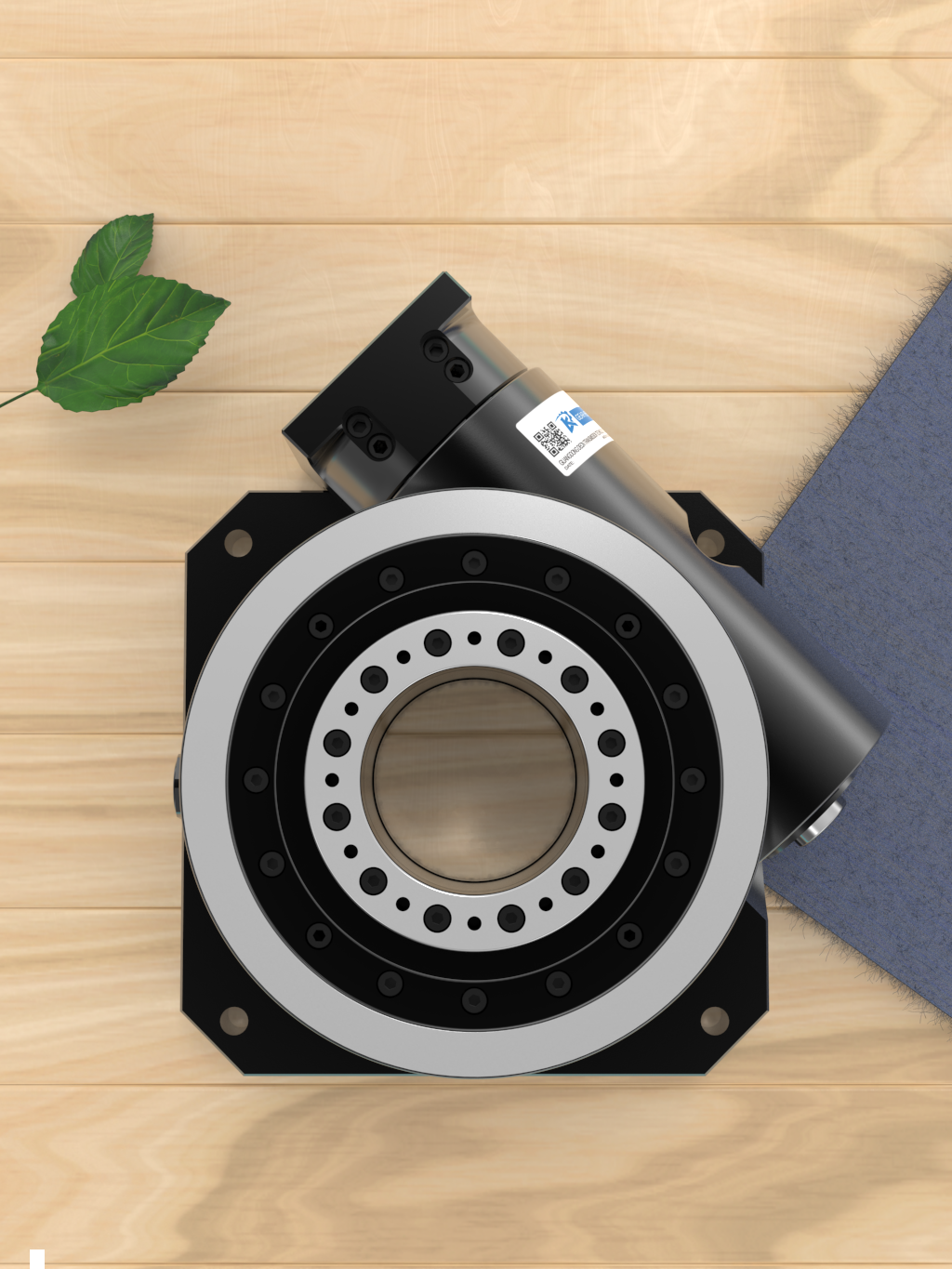

减速机:选用行星减速机,其结构紧凑,传动效率高,且具有较大的减速比范围。行星减速机的多个行星轮同时与太阳轮和内齿圈啮合,能够均匀分担负载,增强对冲击负载的承受能力。

联轴器:采用膜片联轴器,它具有良好的扭转刚性和缓冲性能。在传递动力的同时,能有效吸收冲击负载产生的振动和冲击力,保护电机和平台的连接部位。

电机控制参数调整

效果:加减速时间的延长能显著降低平台启动和停止时的冲击,使运行更加平稳。转矩补偿的优化可增强电机在冲击负载下的输出能力,减少失步现象。两者结合,能有效保护平台和电机,提高运行稳定性。

成本:调整电机控制参数主要涉及人工成本,通过修改驱动器参数即可实现,无需额外的硬件投入。但可能需要花费一定时间进行调试,以找到最佳参数值。

传动系统参数优化

效果:传动比的增大可提高传动系统的转矩传递能力,更好地应对冲击负载。间隙补偿能有效减少因传动间隙导致的冲击和定位误差,提高平台的定位精度。这些调整对保护平台和提升运行性能效果明显。

成本:传动比调整可能需要更换齿轮或减速机等部件,成本相对较高。间隙补偿主要是控制系统的参数设置,成本较低,但可能需要专业的测量设备来准确获取传动间隙值。