摘要:传统工业锅炉水处理仅满足《GB/T 1576-2018》合规要求,但隐性成本巨大。研究表明,1.2毫米水垢导致燃料效率下降2-3%。本文通过华能某热电厂案例,展示如何利用ERUN在线硬度分析仪将给水硬度从0.3 μmol/L精准控制至0.02 μmol/L,实现年节约标煤600吨、综合节能效益超60万元的技术路径与经济模型。这是一场从“被动监督”到“主动创效”的认知升级。

痛点洞察:为什么“合规”不等于“经济”?

根据《GB/T 1576-2018 工业锅炉水质》标准,中高压锅炉给水硬度要求≤3 μmol/L。多数企业采取“达标即可”策略,却忽略了三个关键经济陷阱:

结垢热阻效应:每毫米水垢层增加传热阻力30-50%,直接推高排烟温度;

燃料隐性损失:排烟温度每升高10-15℃,锅炉热效率下降约1%;

清洗与停机成本:年度化学清洗费用可达数十万元,且影响连续生产。

行业数据:据《动力工程学报》研究(2022),工业锅炉平均结垢速率0.8-1.5mm/年,导致燃料浪费普遍在2-5%之间。

技术破局:在线硬度分析仪如何实现“μmol/L级”精准控制?

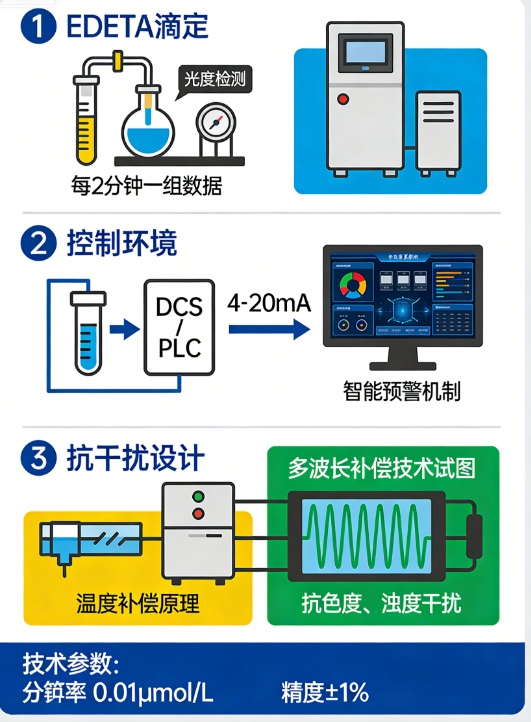

传统人工滴定法每日1-2次检测,数据滞后、波动大。ERUN在线硬度分析仪基于EDTA滴定与光度检测原理,实现:

连续实时监测:每2分钟输出一组硬度数据,分辨率达0.01 μmol/L;

自动闭环调控:4-20 mA信号联动软化水设备或加药系统;

智能预警机制:设定多重阈值(如警戒值0.05 μmol/L,行动值0.1 μmol/L)。

技术亮点:

抗干扰设计:采用多波长补偿与温度补偿,消除色度、浊度影响;

免维护电极:固态电极寿命≥2年,降低运维成本;

数据远传:支持Modbus/Profibus协议,无缝对接DCS/PLC系统。

经济实证:从“数据下降”到“煤耗下降”的量化链条

在华能某热电厂(3×130t/h锅炉)的12个月实践中,安装在线硬度分析仪并实施闭环控制后:

3.1 水质控制效果对比

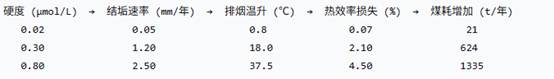

基于“硬度-结垢-热效率”关联模型(引用《锅炉结垢对热效率影响的实验研究》数据):

计算公式:

年节约标煤量 = 锅炉年耗煤量 × 热效率提升百分比

热效率提升 = (原排烟温度 - 现排烟温度) × 0.08%/℃

排烟温度下降 ≈ 结垢减少厚度 × 15℃/mm

实际收益:

排烟温度下降:18℃(对应结垢减少1.1mm)

热效率提升:2.1%

年节约标煤:624吨

按标煤价1000元/吨计,年燃料节约:62.4万元

减少化学清洗1次/年,节约费用:15万元

年综合节能效益:≈77.4万元

投资回报率(ROI):单台在线硬度分析仪投资约3.5万元,投资回收期<1个月< strong>。

三维决策模型:硬度控制如何影响全局能效?

为直观展示硬度控制的价值,我们构建“硬度-排烟温度-煤耗”三维关系曲线:

控制硬度在0.05 μmol/L以下,结垢几乎可忽略,进入“免清洗运行区”;

硬度从0.3降至0.02,相当于每年“找回”2.1%的燃料成本;

在线监测是前提,没有实时数据就无法实现闭环优化。

实施路线图:四步走向“硬度精准控制”

在线硬度分析只是起点。下一代锅炉水处理系统将整合:

多参数集成监测:硬度、pH、溶解氧、硅含量一体化分析;

AI预测控制:基于历史数据与运行负荷,预测硬度变化趋势,提前调整;

云平台管理:多厂区数据集中监控,生成行业对标与能效分析报告。