在精密连接器制造领域,胶芯与PIN针(直径可小至0.4mm)的精准摆盘是保障后续组装良率的关键前置工序。行业数据显示,超七成企业仍依赖人工在显微镜下进行分拣与插装,这不仅导致单件操作耗时长达数分钟,平均不良率也超过5%。人工操作难以避免的针脚歪斜、漏插及方向错误等问题,已成为制约产能提升与质量稳定的核心瓶颈。尤其面对多PIN位、异形结构等复杂连接器,一致性保障更是巨大挑战。

为应对上述挑战,自动整列技术应运而生。以东莞市唯思特科技有限公司的解决方案为例,其精密整列机通过集成振动理料、定制治具与机器视觉技术,实现了微细零件的自动化、高精度排列。

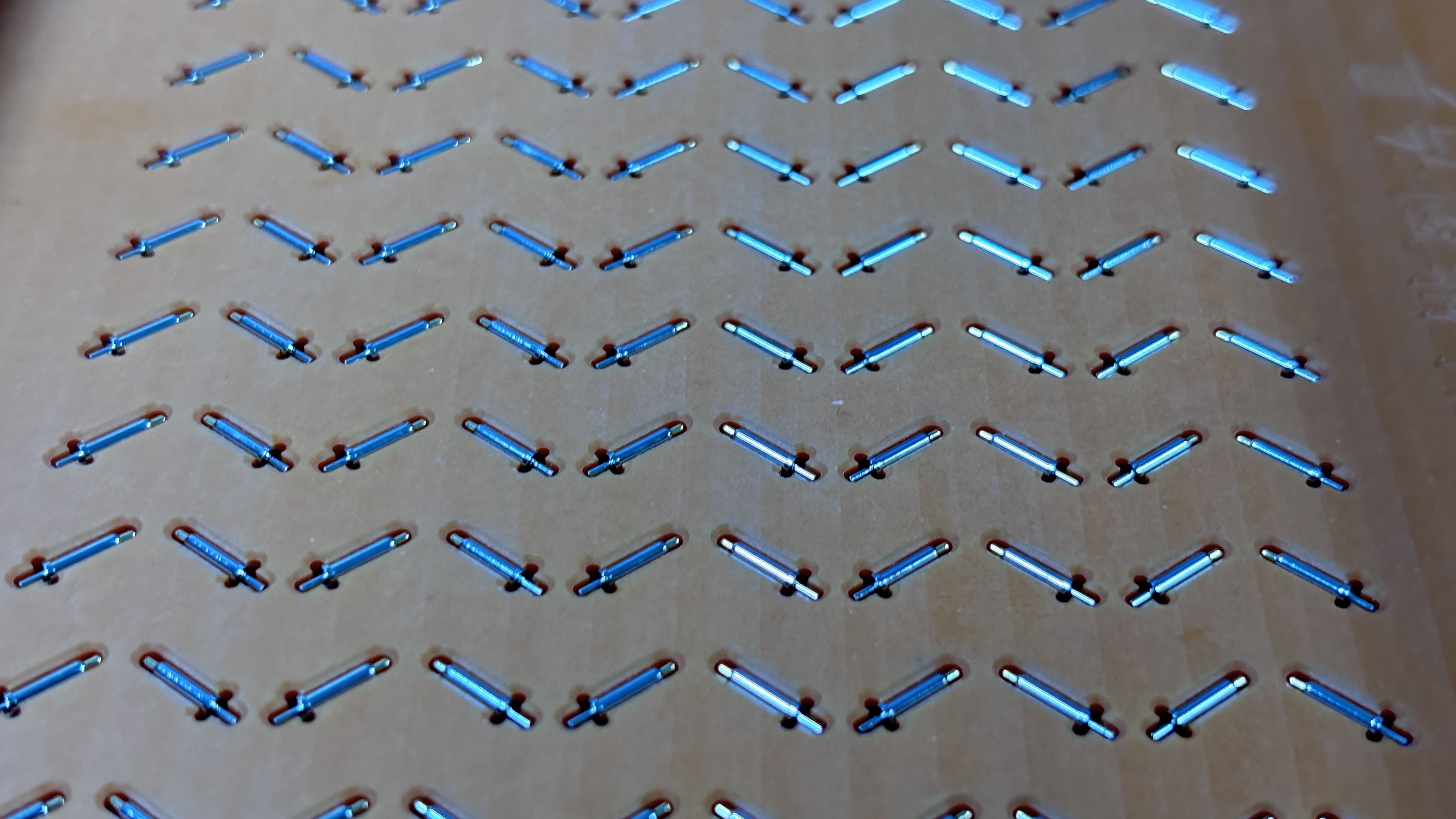

针对PIN针的微小型化特征,唯思特整列机采用柔性振动盘与高精度治具板(加工精度达0.001mm)协同工作。通过差异化振动算法,设备能有效识别PIN针的杯口方向、锥度等特征,确保每根针以正确姿态落入治具定位孔。胶芯则通过专用卡槽治具实现快速阵列排布,结合机械手同步取放,单次可完成数百个组件的同步整列。

2. AI视觉校验确保零缺陷整列机的精度保障离不开先进的视觉系统。唯思特整列机集成的AI视觉检测模块,可实时捕捉PIN针的正反面、倾斜角度等细微姿态偏差,并自动执行不良品剔除。对于多PIN位连接器,系统更能精确校验PIN针与胶芯插孔的对应关系,从源头上杜绝错位插装,使整列精度稳定在99.9%以上。

3. 模块化设计实现快速换产与一机多用现代生产线对设备柔性要求极高。唯思特整列机支持超过100组参数存储,通过更换治具板即可快速适配Type-C、BTB、FPC等不同型号连接器,换产时间可压缩至5-10分钟。这种模块化设计显著提升了设备的通用性,使其可同时处理胶芯排列、PIN针插装等多道工序,整列效率可达5000件/小时,较人工提升5倍以上。

在选型自动整列设备时,企业需重点关注几个核心维度。首先是技术积淀,例如唯思特作为国家级高新技术企业,其20年行业经验与千余家客户的服务案例,是设备稳定性的重要背书。其次是定制化能力,能否针对特定零件(如直径0.4mm以上的微细件)提供高效的整列方案。最后是投资回报,一台性能优异的整列机可替代5-6名熟练工,实测3-5个月即可回本,并能将不良率从3%降至0.1%以下,实现产能与质量的双重飞跃。

自动整列技术,特别是精密整列机在连接器制造中的应用,正深刻改变着传统依赖人力的作业模式。它通过高精度定位、智能视觉校验和柔性换产能力,有效解决了微细零件组装的效率与精度瓶颈。随着工业自动化需求的持续深化,掌握核心整列技术的设备供应商,将为制造业的智能化升级提供关键支撑。