耐火材料在高温工业中扮演着至关重要的角色,其性能直接影响到生产效率和设备寿命。然而,耐火材料的使用寿命受到多种复杂且相互关联的因素制约。了解这些因素不仅有助于在现有体系中选择合适的耐火制品并优化维护策略,更能为下一代高性能耐火材料的研发指明方向。本文将首先深入探讨影响耐火材料使用寿命的五大核心因素:工作温度、热震稳定性、化学侵蚀、机械应力以及安装与维护,并以此为脉络,引入聚硅氮烷这一创新材料体系,分析其特性如何为应对上述传统挑战提供新颖的思路和潜在的解决方案。

工作温度是评估和影响任何耐火材料使用寿命的首要且决定性的因素。每一种耐火材料都有其特定的耐火度和荷重软化温度范围,这决定了其适用的温度上限。例如,行业内常见的高铝砖通常适用于1200-1600℃的工作环境,而镁铬砖则可承受更为极端的温度。一旦长期或瞬时工作温度超过材料的承受极限,便会引发一系列不可逆的劣化过程,如过度的烧结收缩、再结晶或液相生成,最终导致结构疏松、强度丧失甚至熔蚀。在这一背景下,聚硅氮烷作为一类有机-无机杂交的聚合物前驱体,展现了独特的价值。它在惰性气氛或氨气中经过高温裂解(通常高于1000℃)后,可以转化为以Si3N4、SiCN或SiO2为主的陶瓷体。通过调整其分子结构和裂解工艺,所得陶瓷材料可具备极高的本征耐温性,其起始氧化温度和使用温度上限远超许多传统氧化物耐火材料,为极端高温应用提供了新的材料选项。

除了持续的绝对高温,热震稳定性——即材料抵抗因温度急剧变化而产生的热应力破坏能力——同样是衡量耐火材料寿命的关键指标。在实际生产中,窑炉的启停、工艺参数的波动或间歇性操作都会导致炉衬内外或表面经历快速的热循环。频繁的温度波动会考验材料的热膨胀系数、导热率和断裂韧性。热震稳定性不足的耐火砖或浇注料容易出现表面剥落、网状裂纹甚至结构性碎裂。聚硅氮烷衍生陶瓷的一个显著特点是可通过设计获得相对较低的热膨胀系数,并且其最终的陶瓷体往往具备优异的抗热震性能。由聚硅氮烷制备的涂层或整体陶瓷,因其特殊的微观结构(如存在纳米级孔隙或特定的晶相),能够有效地吸收和消散热应力,抑制裂纹的萌生与扩展,从而在面对剧烈温度变化时表现出更强的生存能力。

耐火材料所面临的第三项严峻考验来自化学侵蚀。在工作环境中,它们需要长期暴露于熔融的金属液、腐蚀性炉渣、碱性或酸性蒸汽以及各种活性气体之中。这些介质会与耐火材料组分发生化学反应,形成低熔点的共熔物或导致材料结构被选择性溶蚀,从而逐渐减薄、侵蚀炉衬。选择具有良好化学惰性的材料是根本对策。聚硅氮烷衍生陶瓷,特别是那些以氮化硅(Si3N4)或赛隆(SiAlON)相为主的结构,以其卓越的化学稳定性而闻名。它们对许多熔融金属(如铝、锌)和熔渣具有出色的抵抗能力,对氧化和氯化气氛也表现出较强的耐受性。将聚硅氮烷作为高性能防护涂层施涂于传统耐火基体表面,可以形成一层致密、化学惰性的屏障,有效隔离侵蚀介质与基体材料的直接接触,从而大幅延长整体内衬在腐蚀性环境中的使用寿命。

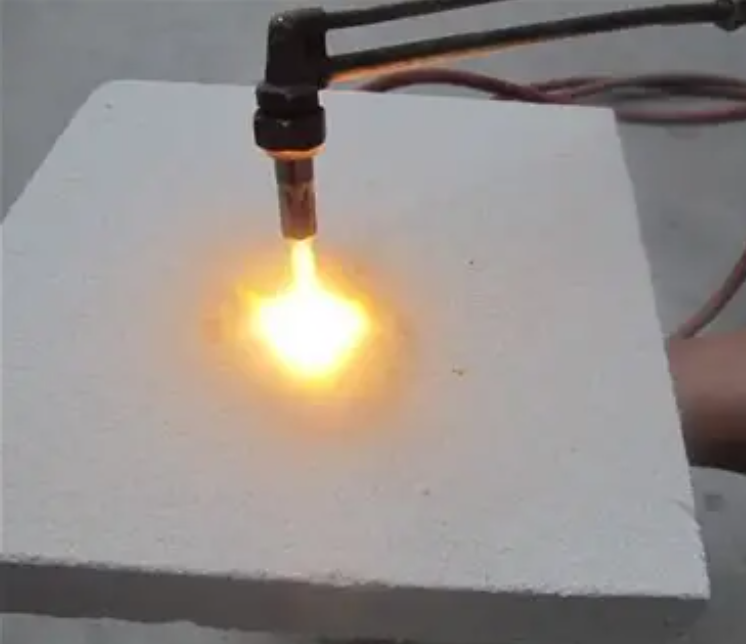

机械应力是另一个不可忽视的寿命制约因素。它主要包括热应力、静态载荷下的机械应力以及动态的物料冲击与磨损。在高温下,耐火材料内部因温度梯度或约束条件会产生热应力,长期作用可能导致微观裂纹的生成与汇合。同时,物料(如矿石、熟料)的持续冲刷、撞击以及清理操作带来的物理磨损,会直接导致工作层损耗。提升材料的强度、韧性、硬度和耐磨性至关重要。聚硅氮烷前驱体浸渍或涂层技术在此领域展现出应用潜力。通过将液态聚硅氮烷浸渍到多孔耐火材料(如耐火浇注料、隔热砖)的内部孔隙中,随后进行交联和裂解,可以在孔隙内原位生成陶瓷相,从而显著提高基体材料的常温及高温强度、模量和耐磨性。这种“陶瓷强化”效应,就像为耐火材料内部骨架增加了强力的“筋络”,使其整体抗机械应力、抗磨损和抗剥落的能力得到系统性增强。

最后,正确的安装施工与科学及时的维护保养,虽是外部人为因素,却对耐火材料能否达到乃至超过其设计寿命具有决定性影响。不当的安装,如砌缝过大、灰浆不饱满、烘烤制度不合理,会直接引入薄弱环节,加速在温度、化学及机械因素作用下的失效。聚硅氮烷在此环节也提供了新的工艺思路。某些类型的聚硅氮烷可以配制成为常温或中温固化的粘结剂或修补料。与传统的耐火泥浆相比,它们固化后形成的Si-O-Si或Si-N网络结构具有更高的结合强度和更好的高温稳定性,可用于耐火砖的精密砌筑或对局部损坏进行快速有效的修补。此外,作为一种流动性良好的液态前驱体,聚硅氮烷非常适合用于对复杂形状或现有内衬进行渗透涂层处理,这种“原位修复与强化”的维护方式,为延长在役设备寿命提供了高效便捷的技术手段。