“多规格托盘切换慢,换型要耗大半天”

“重物输送总卡顿,工位衔接卡壳拖后腿”

“车间空间挤得慌,传统输送线转个弯都费劲”

——做新能源电池、汽车零部件、3C电子的朋友,大概率都被这些痛点绊过,产能卡在瓶颈上,想提效却没头绪。

而能让效率实打实提升30%的玮创自动化托盘输送线,或许就是破解这些难题的关键。深耕输送领域这些年,玮创靠定制化模块化设计重构托盘输送逻辑,跳出了传统输送线的僵化局限。今天不聊复杂理论,就从核心逻辑、实战案例到产品优势,跟大家拆解清楚,效率飞跃的底气到底在哪。

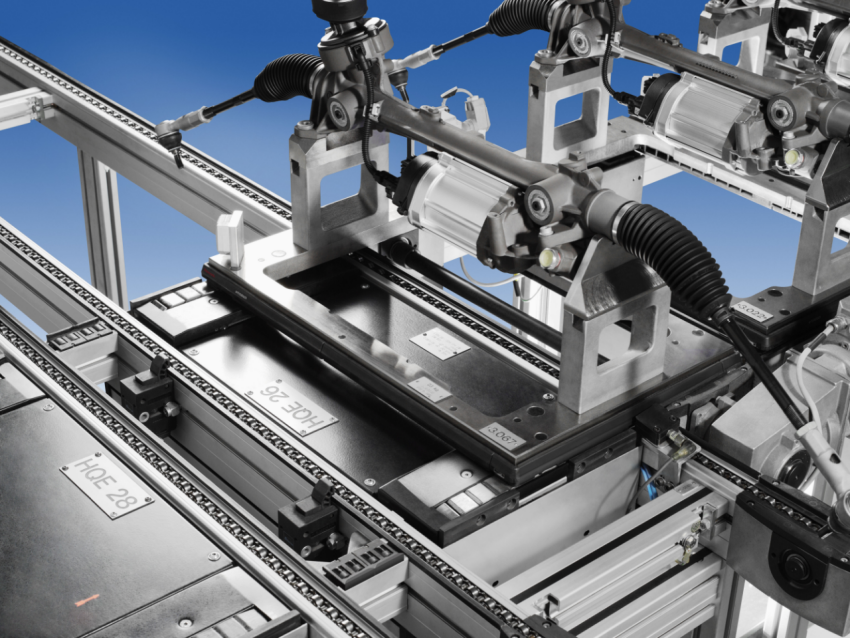

传统托盘输送线,大多是一体化的刚性设计,成型之后就基本定死了,想调整难如登天,换型还得拆拆改改,又费时间又费人工。玮创的突破,其实就藏在“模块化”这三个字里——把整条输送线,拆成了直线输送、转弯衔接、升降移栽、驱动控制这些标准化单元,就像搭积木一样,能自由组合、灵活重构。

更省心的是,所有模块的接口和协议都是统一的,即插即用不用额外调试;最小转弯半径也能适配紧凑车间,不用大动厂房。这么说吧,只要订单或产品规格变了,不用大规模改造整条线,增减、重组模块就能快速换型,这大概就是玮创托盘输送线,能实现30%效率飞跃的核心原因。

某新能源企业就遇到过这难题——电池模组单重50kg,用传统输送线,要么卡顿走不动,要么定位偏差大,换一次规格得耗1.5小时,硬生生拖慢了整个组装节奏。玮创针对性定制了模块化托盘输送系统,强化了承重结构,搭配高强度耐磨面板,就算是重物连续输送也能稳稳当当;再加上专属的快速换型机构,30分钟就能完成规格切换,定位精度还能控制在±1mm,完美衔接电芯组装工位,整体效率一提就是35%,卡顿、断层的问题再也没出现过。

做汽车零部件的都知道,托盘规格杂——变速箱、轴承用的托盘都不一样,某厂商之前用传统输送线,兼容性差得很,只能靠人工转运切换,不仅费人,还容易磕伤物料。玮创用模块化组合设计,直接解决了兼容性难题,不用人工插手,就能自动切换3种规格的托盘;再配上智能分拣模块,精准区分不同零部件托盘,无缝对接后续加工环节,换型效率翻了4倍不说,物料损耗率也降到了0.1%以下,整体产能自然提上来了,远超30%的目标。

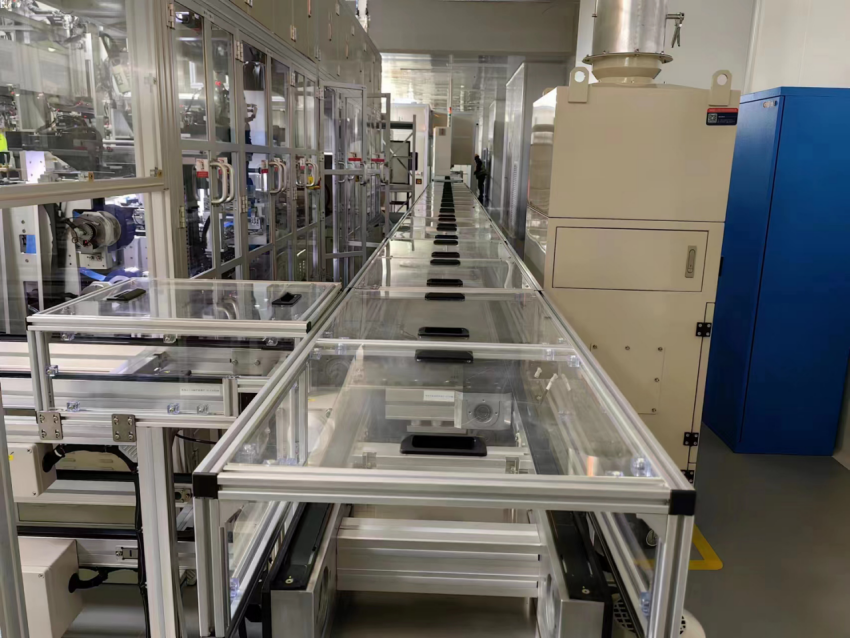

3C车间向来挤,再加上精密组件输送要防刮伤、防静电,传统输送线布局僵化,人工转运忙得脚不沾地,效率却上不去。玮创靠模块化组合,搭出了“空中+地面”的立体输送路径,用升降模块盘活了闲置空间,地面一下子宽敞了不少;同时定制了防静电、防刮伤的托盘面板,刚好适配精密组件的输送需求,再对接传感器和机械臂,实现全流程自动化,人工干预直接减少70%,输送效率也提了32%,人工成本省下来的同时,出错率也低了。

其实玮创托盘输送线的核心竞争力,在于“懂行业、贴需求”。模块化设计不只是灵活,更能应对企业长期发展的需求——订单变了、产品改了,不用重复投入,调整模块就能适配;定制化方案也不是喊口号,无论是新能源的重物、汽车零部件的多规格,还是3C的精密需求,都能精准贴合;而且运维起来也省心,模块能单独拆卸检修,不用停掉整条生产线,维护周期也拉长了,在一定程度上也帮企业省了运维成本。

从新能源到汽车零部件、3C电子,玮创的这些实战案例早就证明,托盘输送线想提效,靠的不是盲目升级设备,而是贴合需求的模块化设计和精准适配。如果你的车间也被输送痛点绊住了,不妨看看玮创托盘输送线,或许就能找到降本增效的突破口。