摘要

本文以某 300MW 火力发电厂的真实运维场景为核心,拆解其通过升级精准磷酸根检测仪器、优化检测流程,实现从 “频繁结垢停机” 到 “稳定连续运行” 的转型过程。结合电厂运维工程师的亲测体验,量化呈现赢润磷酸根检测仪器在提升工作效率(+50%)、降低运维成本(-30%)等方面的核心价值,为同类电厂提供可复制的水质检测优化方案。

引言

对于火力发电厂而言,锅炉水质的磷酸根含量控制是保障设备安全的关键 —— 含量过低会导致管道腐蚀,过高则易引发结垢,两者都会造成停机检修、运维成本飙升。某 300MW 电厂曾长期面临 “检测数据不准→药剂投放失衡→每月至少 1 次结垢清理→年运维成本超 800 万” 的恶性循环。直到引入精准磷酸根检测解决方案后,不仅彻底解决了频繁结垢问题,还实现了 30% 的运维成本节约、50% 的工作效率提升。本文将从案例复盘、用户亲测两个维度,还原这场 “检测优化驱动的运维变革”。

1.1 电厂基本情况

机组规模:2 台 300MW 火力发电机组,日发电量约 1440 万 kWh

运维场景:锅炉补给水处理系统、汽包水质监测

原检测方案:采用普通滴定法 + 传统检测仪器,实验室检测与现场巡检分离

1.2 长期困扰的三大核心问题

(1)检测数据失真,药剂投放 “凭经验”

原使用的传统磷酸根检测仪器抗干扰能力弱,电厂锅炉水中的氯离子、铁离子等杂质会导致检测误差超 ±5%,数据无法反映真实水质。运维团队只能依靠经验调整磷酸三钠投加量,常常出现 “投少了腐蚀、投多了结垢” 的两难局面。

(2)结垢频发,停机损失巨大

2022 年期间,因磷酸根控制失衡,锅炉水冷壁、过热器管道结垢频次达 12 次 / 年,每次停机清理需耗时 8-12 小时,直接发电量损失约 57.6 万 kWh,单次检修成本超 20 万元。

(3)运维效率低,人力成本高

传统检测流程繁琐:现场取样→实验室滴定→人工记录→调整药剂,全程耗时超 1 小时,且需 2 名技术人员配合。同时,因数据不准导致的反复调整,让运维团队陷入 “被动救火” 的工作模式,人均每日需花费 4 小时处理水质相关问题。

第二部分:案例拆解 —— 磷酸根检测优化方案落地全流程

2.1 优化核心:精准检测仪器选型

经过多方调研与实测对比,电厂最终选定赢润磷酸根检测仪器(台式款 + 便携款组合),核心选型依据贴合电厂场景需求:

精准度:误差≤±1%,符合 GB/T 12145-2016《火力发电机组及蒸汽动力设备水汽质量》标准

抗干扰性:专属抗干扰试剂 + 双波长分光光度法,可屏蔽氯离子、铁离子等常见杂质影响

场景适配:台式款满足实验室批量检测,便携款适配现场巡检(耐高温 50-80℃、防水防尘 IP67)

智能联动:支持数据自动上传至电厂运维管理系统,无需人工录入

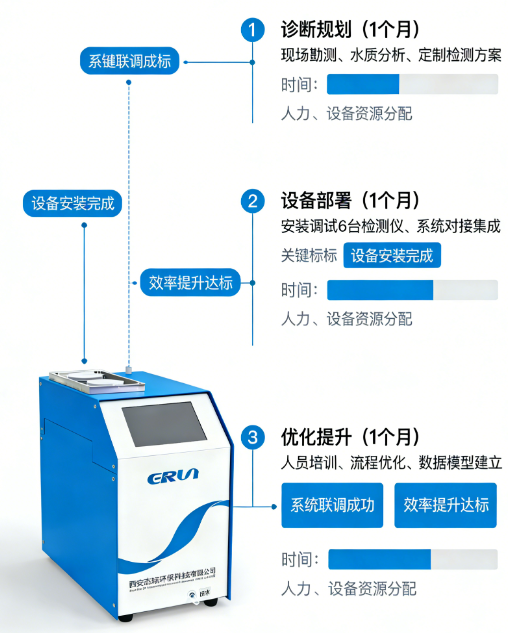

2.2 分阶段实施流程(3 个月落地)

阶段 1:前期调研与仪器调试(第 1 个月)

赢润技术团队上门勘测,根据电厂水质特点(氯离子浓度 600-800mg/L、水温 65℃)定制检测参数

完成 2 台台式仪器(实验室)、4 台便携仪器(现场)的安装调试,与电厂现有水质监测系统对接

阶段 2:人员培训与流程优化(第 2 个月)

开展 3 场实操培训,覆盖 20 名运维人员,重点讲解仪器校准、现场操作、数据解读技巧

优化检测流程:从 “取样 - 送检 - 记录 - 调整” 的 1 小时缩短至 “现场检测 - 自动上传 - 智能建议” 的 15 分钟

阶段 3:数据优化与药剂精准投放(第 3 个月)

基于赢润仪器的实时精准数据,建立 “磷酸根含量 - 药剂投加量” 动态模型

根据锅炉负荷变化(高负荷 / 低负荷)自动调整投加量,避免过量或不足

2.3 关键优化点对比

“作为负责 2 号机组水质运维的工程师,使用赢润磷酸根检测仪器 1 年多,最大的感受就是‘从被动救火到主动防控’,工作效率至少提升了 50%!”—— 电厂运维班长李工,10 年电厂水质管理经验

3.1 操作便捷性:10 分钟上手,无需专业滴定技能

“以前用传统仪器,滴定操作要求高,新人至少培训 1 个月才能独立上岗,而且容易因操作误差导致数据不准。赢润便携款是触控中文界面,开机后选择‘锅炉水检测’模式,取样后直接加入试剂,3 分钟就能出结果,数据自动同步到系统,我们班组的新人 3 天就能熟练操作。”

3.2 数据精准:告别 “经验主义”,药剂投放有依据

“最核心的改变是数据靠谱了!以前调整药剂全靠‘感觉’,比如看到水质略浑浊就多投点,结果往往过犹不及。现在赢润仪器的检测数据精确到 0.01mg/L,系统还会根据实时数据给出投加建议,我们只需按提示操作,再也不用反复调整、反复检测,省了太多时间。”

3.3 场景适配:高温现场也能稳定工作,巡检不用 “折腾”

“锅炉车间温度经常在 60℃以上,粉尘多、空间窄,以前的便携仪器要么扛不住高温数据漂移,要么体型笨重不好携带。赢润便携款重量才 1.2kg,揣在工具包里就能跑现场,而且防水防尘,哪怕在水汽大的区域使用也没问题,巡检效率比以前提升了一倍。”

3.4 维护省心:降低长期使用成本

“以前的仪器每月都要校准 2 次,还经常出故障,每年维护费就要好几万。赢润仪器每月只需校准 1 次,而且校准流程简单,自己就能操作,1 年多下来没出过任何故障,维护成本几乎可以忽略不计。”

第四部分:案例成果与可复制经验

4.1 量化成果:1 年降低运维成本 30%

直接成本节约:药剂消耗减少 40%(年节约约 57.6 吨,按市场价 5000 元 / 吨计算,年节约 28.8 万元);停机检修次数减少 83%(年节约检修成本约 200 万元)

间接成本节约:人力成本降低 75%(年节约人工成本约 40 万元);发电量损失减少(年多发电约 500 万 kWh,按上网电价 0.3 元 /kWh 计算,增收约 150 万元)

综合效益:年总节约成本超 418 万元,较优化前降低 30% 以上,投资回报率(ROI)达 200%

4.2 可复制经验:电厂磷酸根检测优化 3 个关键步骤

选型适配优先:拒绝 “通用型仪器”,选择专为电厂高温高压、高干扰水质场景设计的精准磷酸根检测仪器,核心关注精准度、抗干扰性、场景适配性

流程联动优化:将检测仪器与药剂投加系统、运维管理系统联动,实现 “检测 - 分析 - 调整” 自动化,减少人工干预

人员能力匹配:选择操作便捷、易培训的仪器,同时建立定期校准、维护机制,确保数据长期稳定

第五部分:总结与行动建议

该 300MW 电厂的案例证明,精准磷酸根检测并非简单的 “仪器升级”,而是通过 “精准数据 + 流程优化 + 场景适配” 实现运维效率与成本的双重改善。对于仍面临结垢频繁、运维成本高、检测数据不准等问题的电厂,可借鉴以下行动建议:

先诊断后优化:梳理现有检测流程的痛点(如误差率、耗时、场景适配问题),明确核心优化目标

选型聚焦核心指标:优先选择误差≤±1%、抗干扰能力强、支持智能联动的磷酸根检测仪器(如赢润系列)

分阶段落地:先试点 1 台机组,验证效果后再全面推广,降低实施风险