的基本原理、关键类型,包含各技术的优缺点与应用场景薄膜是厚度在1μm及以下的纳米级结构材料在现代技术中,薄膜材料因其独特性能(相较于块体材料),已被广泛研究并应用于磁信息存储、微电子、光学滤波器、催化及显示器件薄膜可通过物理或化学方法制备,其中厚度均匀、保形性好且可控的超薄膜材料,对未来半导体及其他器件技术的发展具有重要意义。在众多薄膜沉积技术中,气相沉积(PVD)、化学气相沉积(CVD)和原子层沉积(ALD)PVD技术是指在真空条件下,将材料源(液态或固态)表面的原子或分子汽化,或部分电离成离子,并通过低压气体(或等离子体)在基片表面沉积出具有特定功能薄膜的过程。PVD的核心过程可分为三步::通过能量输入使固态或液态的源材料转化为气态粒子。:气态粒子在真空中从源头向基底运动。:粒子到达基底表面并凝结成膜。

电子束蒸发

。在真空环境中,通过电场和磁场共同作用,由电子枪(灯丝)产生一束高能、聚焦的电子束。该电子束被引导轰击靶材(蒸发源),使其迅速升温并汽化图2. 电子束蒸发工艺示意图。DOI: 10.5772/65702

等,且所得薄膜纯度高、质量优异。

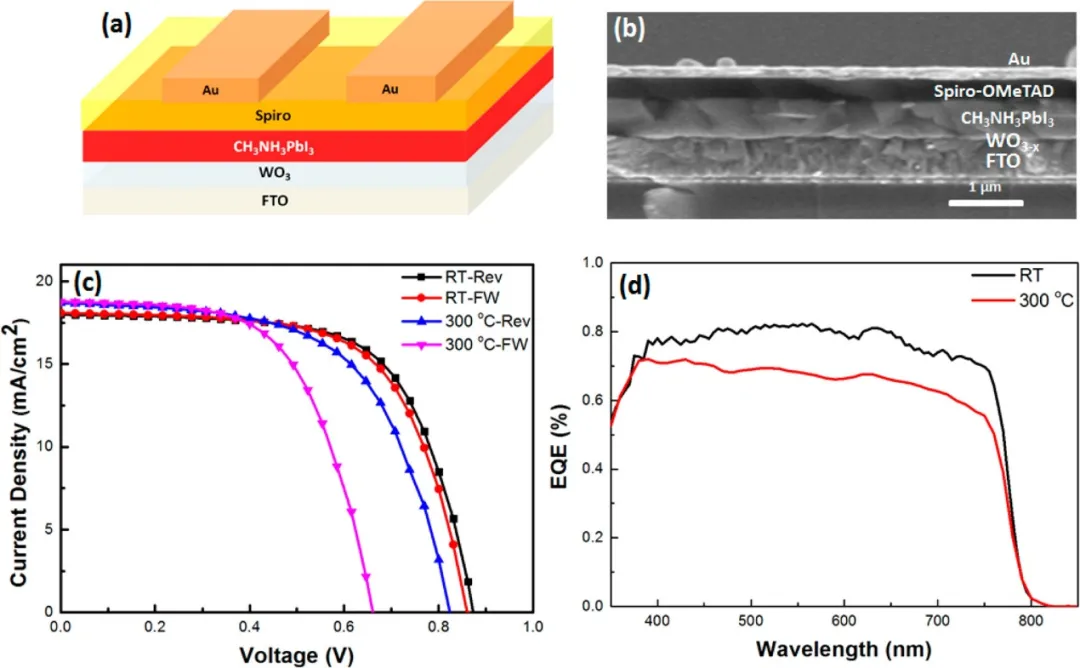

如图3所示,研究人员研究了WO3-x薄膜的电子传输行为。薄膜通过电子束蒸发在氟掺杂氧化锡(FTO)导电玻璃上沉积,分别于室温(RT)和300°C退火。研究证实,氧空位浓度的增加是薄膜电导率提升及光转换效率改善的主要原因。

图3. (a)钙钛矿太阳能电池结构示意图。(b)实际器件的截面扫描电镜(SEM)图像。(c)采用WO3-x-RT与WO3-x-300°C薄膜的钙钛矿太阳能电池的正反向电流–电压(J–V)曲线。(d)对应器件的外量子效率(EQE)谱图。DOI: 10.1021/acsaem.9b00547

溅射技术

溅射技术的基本原理是:在辉光放电等离子体中产生的高能离子轰击位于阴极的靶材(靶片),靶材与等离子体分置两侧。离子轰击使靶材原子被击出,并通过冷凝作用沉积在衬底上。

二次电子图4. 溅射系统示意图。DOI: 10.5772/65702

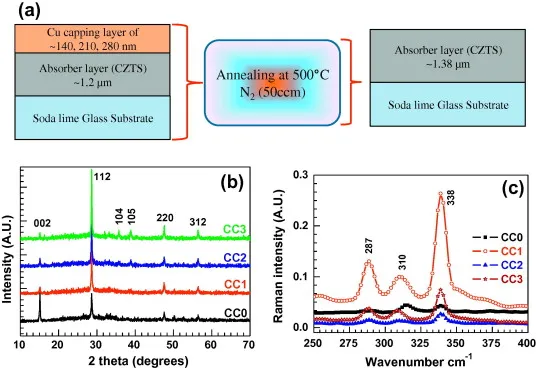

衬底损伤大、沉积速率低、电离效率低如图5所示,研究人员采用RF磁控溅射技术在钠钙玻璃衬底上沉积Cu₂ZnSnS₄(CZTS)薄膜XRD和拉曼光谱证实,薄膜为黄锡矿型CZTS结构。其中,铜覆盖比为0.71的CZTS(CC1-0.71)薄膜光学特性显著改善。

图5. Cu覆盖CZTS样品的结构特性。(a)Cu覆盖CZTS样品制备示意图。(b)样品CC0、CC1、CC2及CC3的X射线衍射图谱。(c)Cu覆盖样品CC0、CC1、CC2与CC3的拉曼光谱。DOI: 10.1016/j.solener.2013.02.003

化学组成、相变及薄膜厚度可实现原子级控制,锐度高。

需高温和高真空环境,成本高,设备复杂,涂层生长速率较慢。

化学气相沉积(CVD)

。

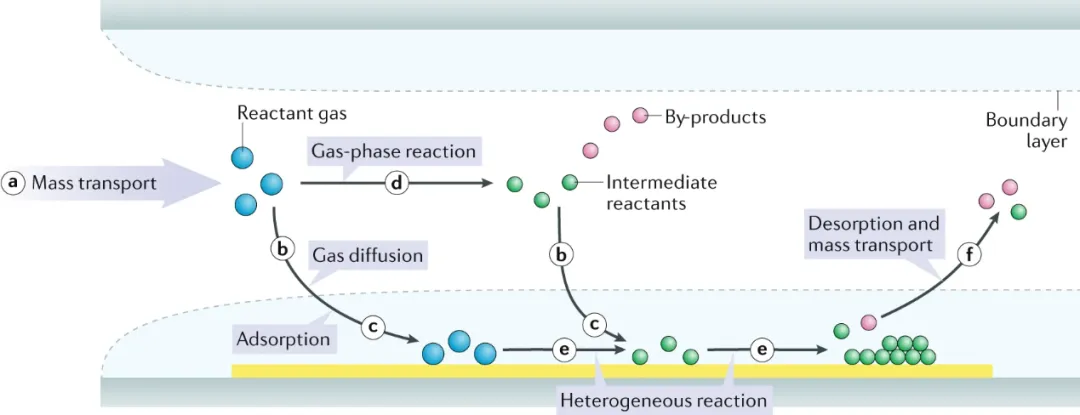

CVD基本流程

(1)首先,反应气体被输送到反应器中。(2)随后在气固界面发生的异相反应通过成核、生长和聚结以及副产物的形成导致连续薄膜的形成。

当温度足够高或引入额外能量(如等离子体)时,均相气相反应才会显著进行;若沉积依赖衬底表面催化(例如金属表面石墨烯的催化生长),则异相反应尤为关键。

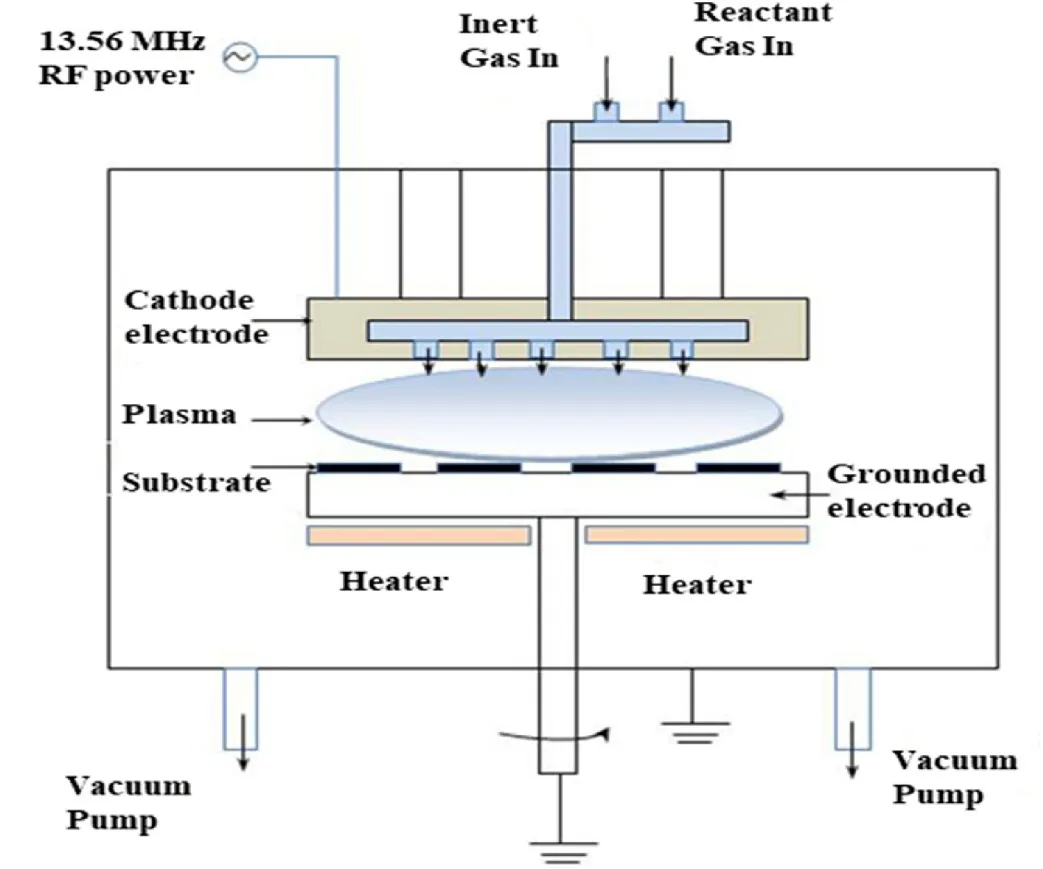

PECVD是一种化学气相沉积工艺,可将气态前驱体转化为固态薄膜并沉积于各种衬底。

将气体反应物通入射频(RF)激励电极与平行接地电极之间,通过电极间的容性耦合使气体反应物激发形成等离子体,等离子体发生化学反应后,反应产物沉积在预设衬底上—衬底需放置在接地电极上。

,因此特别适用于那些高温会损伤已制备器件的低温工艺场景。

图7. PECVD工艺示意图。DOI: 10.1016/j.jmrt.2022.10.064

外延薄膜生长,沉积速率高,膜层质量优异,工艺可重复性好,台阶覆盖保形性佳。

:需要高温条件,遮蔽表面处理难度大,反应腔室在尺寸上也有限制。

原子层沉积(ALD)

,且反应具有自限制特性,这使其成为超薄膜沉积的理想技术。

。这种前驱体暂态分离和反应自限制的特性,使ALD成为一种原子级逐层沉积的先进超薄膜制备技术。

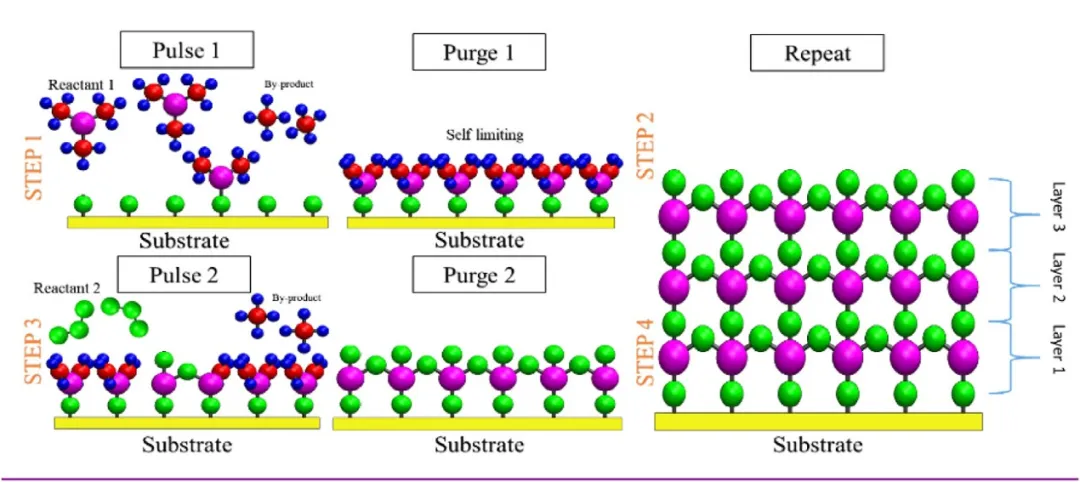

ALD工艺基本流程

自下而上的沉积思路典型的四步ALD流程如下:

吸将衬底暴露于前驱体(反应物1)中,反应物1与衬底表面的官能团发生化学吸附并触发表面反应,直至衬底表面所有官能团完全反应;反应过程中产生的副产物会被释放。

通过惰性气体吹扫,移除未反应的反应物1及第一步产生的副产物。

通入共反应物,共反应物与衬底表面已化学吸附的反应物1发生自饱和表面反应。

再次通过惰性气体吹扫,移除未反应的共反应物及新产生的副产物—此时衬底表面会形成带有新官能团的活性位点。

图8. ALD工艺通用技术示意图。DOI: 10.1016/j.ijheatmasstransfer.2020.119602

ALD循环可重复数千次ALD主要分为三类:。

,相对较高的温度限制了其应用场景。为解决这一局限,PE-ALD技术应运而生。

。

PE-ALD的优势还包括,使其能沉积热-ALD难以制备的材料。在低温下,PE-ALD可产生高反应活性的催化剂或物种的优势。

对比了T-ALD与PE-ALD制备的Nb₂O₅薄膜SE显示,两种ALD技术制备的薄膜厚度均一,且在200℃时,二者均实现自限制生长原子层沉积(ALD)优点:缺点: