在TWS耳机市场飞速发展的当下,供应链各环节正面临效率与精度的双重挑战。以耳机腔体、充电触点为代表的微型零件摆盘工序,因其精密特性,尤为凸显自动化升级的紧迫性。

传统人工摆盘方式在效率、精度和成本控制上的瓶颈,促使行业寻求更优解,全自动整列技术应运而生,其中唯思特整列机的应用正成为破解此困局的关键路径。

人工摆盘与自动化方案的效能对比,本质上是稳定性的较量。对于毫米级精密零件,人工操作不仅效率存在天花板,更因疲劳因素易引发方向错误、漏放及划伤等质量问题。即便熟练工日处理数万零件也已接近极限,质量波动难以避免。半自动化设备虽能减轻人力负担,但在应对多品种、小批量的柔性生产需求时,往往受限于换产调试的复杂性,整体效能提升有限。

相比之下,以唯思特整列机为代表的全自动解决方案,构建了全新的生产逻辑。其技术核心在于模拟人工摆放的智能路径,通过振动理料、高精度治具定位与智能视觉系统的协同,实现零件的自动定向、有序排列与精准入位。设备工作时,微幅振动使零件在料槽中逐步分离并调整姿态,最终精准落入定制治具的卡位,全过程无需人工介入。

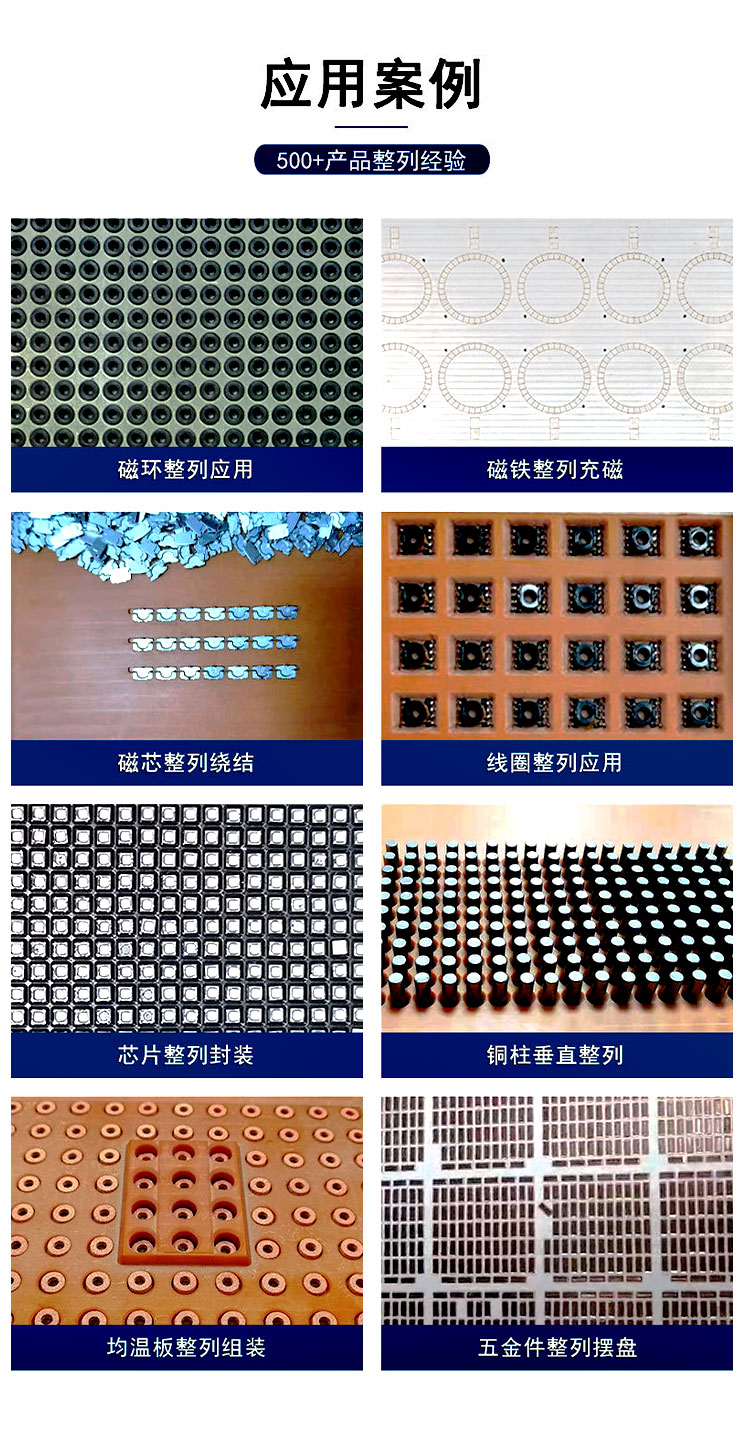

聚焦唯思特整列机的技术内核,其优势体现在三个维度。首先是极致精度,治具加工精度达到0.001毫米级别,结合视觉系统可精准识别零件正反面与角度,将误操作率降至极低水平。其次是显著效率提升,针对0.5毫米以下的微小型零件,每分钟可实现数千至万件的排列速度,复杂件摆盘在20秒内完成1500个,等效替代5-6名工人。最后是卓越的柔性生产能力,支持百组参数存储,换产时仅需更换治具板,真正实现一机多用,快速响应动态生产需求。

唯思特整列机的价值不仅源于硬件参数,更植根于其综合服务能力。团队深厚的行业经验能快速诊断客户摆盘痛点,提供精准定制方案,缩短项目验证周期。作为源头工厂,其具备从设计到交付的全链条控制能力,保障了设备稳定性与交货时效。在售后层面,其服务政策确保了客户生产的连续性。从投资回报看,设备通常可在3-5个月内通过人力节省收回成本,长期经济效益显著。

对于考虑自动化升级的企业,可行的评估路径如下。第一步是提供代表性样品进行免费测试,获取具体的摆盘方案与效果验证。第二步需结合自身产能规划与零件特性,选择标准机型或定制化解决方案。第三步则可依托供应商的安装调试与培训服务,实现快速投产。

作为行业重要的自动化装备供应商,唯思特已服务包括多家头部消费电子供应链企业在内的全球客户,其技术方案在精密制造领域持续输出高可靠性价值。